2024/06/01

一体化关节

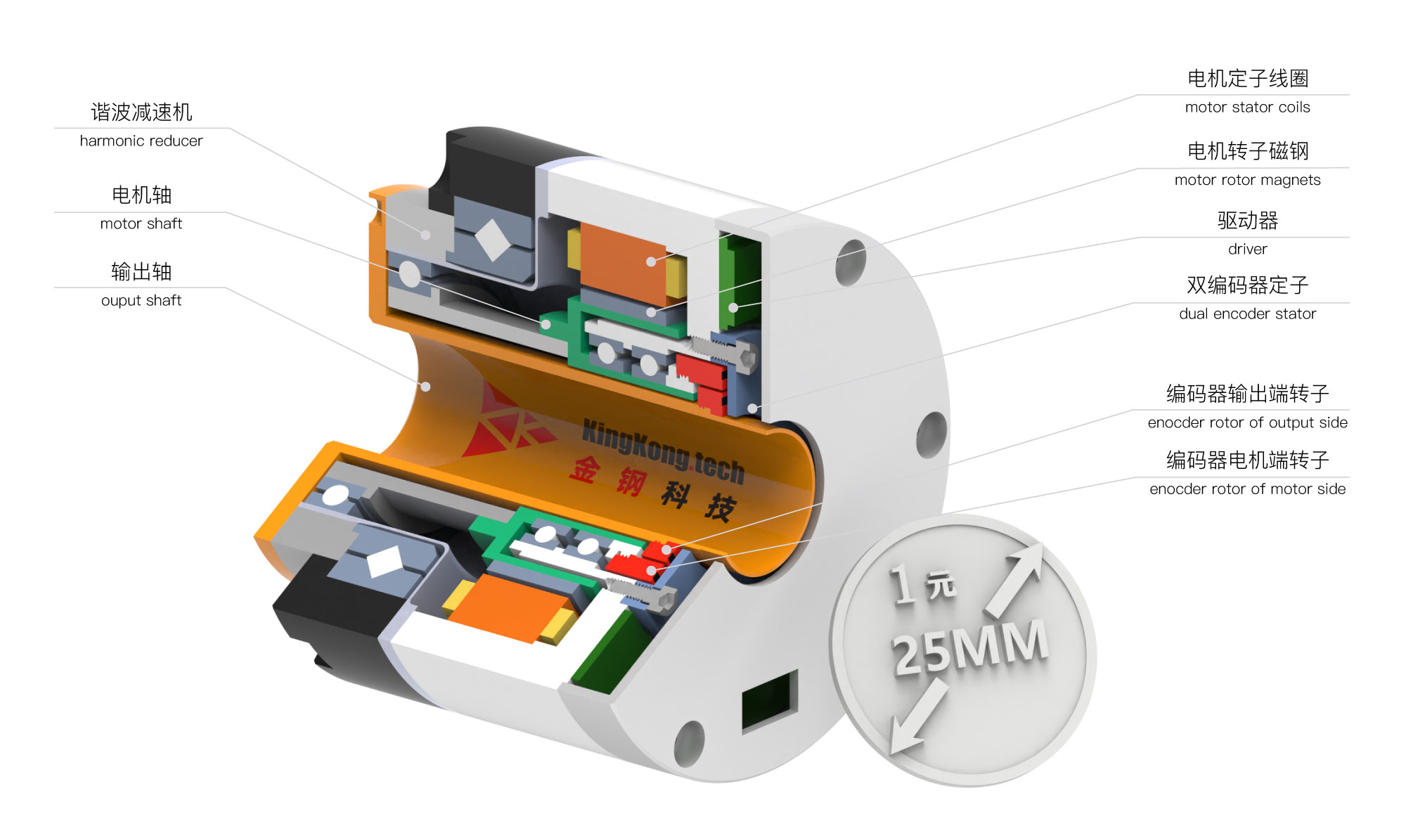

超紧凑双编码器案例

随着机器人的发展,机器人对关节密度的要求越来越高,集成度越高、尺寸越紧凑的编码器决定了关节的设计方案与后期维护需求,而金钢科技使用独有的图案式磁技术,可以在极小的空间内实现两个轴的测量,该技术全球独一无二。

在可以做到极其紧凑双编码器的同时,又可以提供高精度的测量,为一体化关节依托机器人出现在各个行业奠定了物理基础。

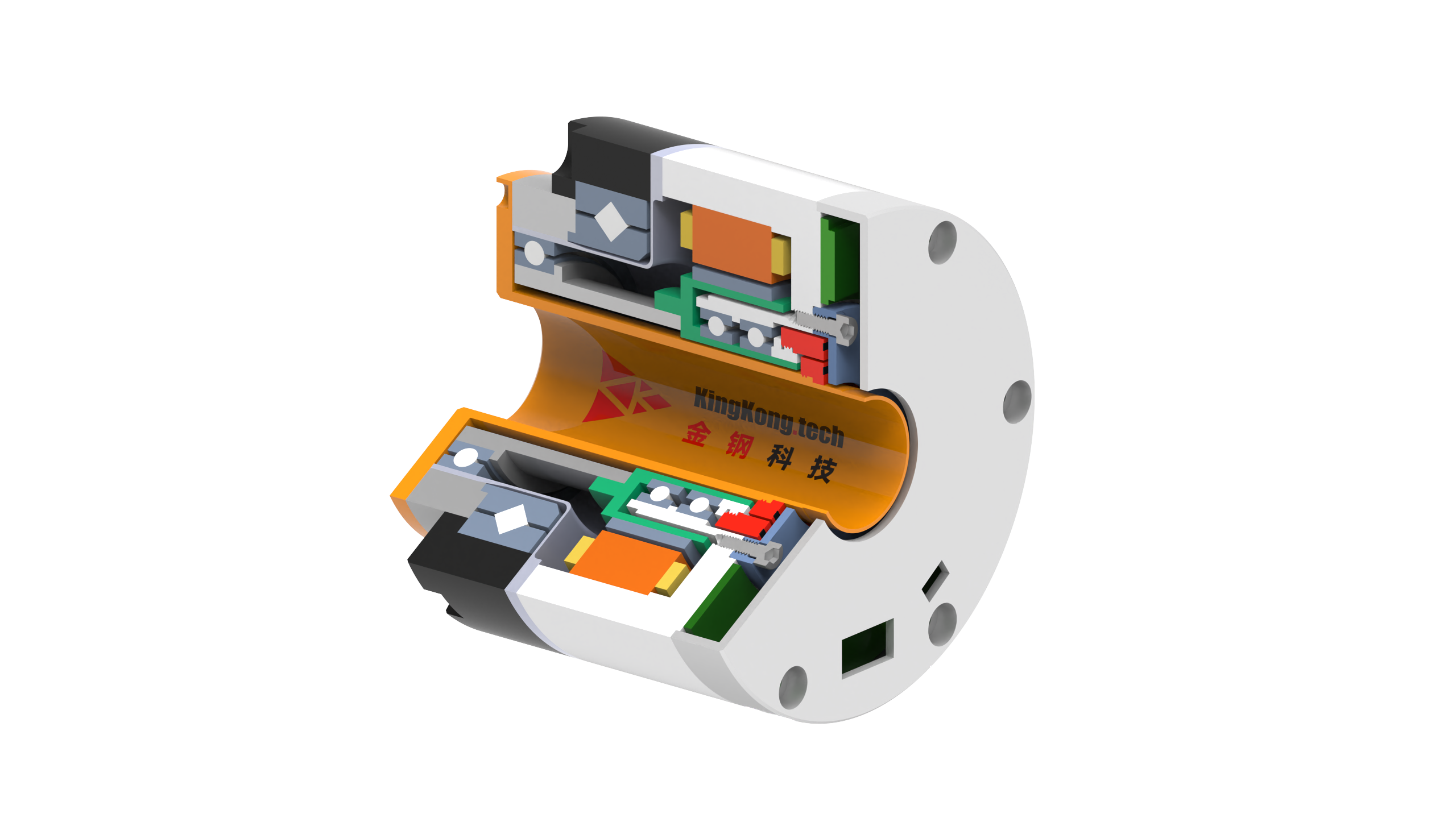

关节演示

在该方案中,金钢科技的双编码器DPT系列为关节的小型化起到了重要作用,其尺寸几乎做到隐形,这样驱动器则可以以环形分布在编码器外侧,关节整体的长度降低一个维度。

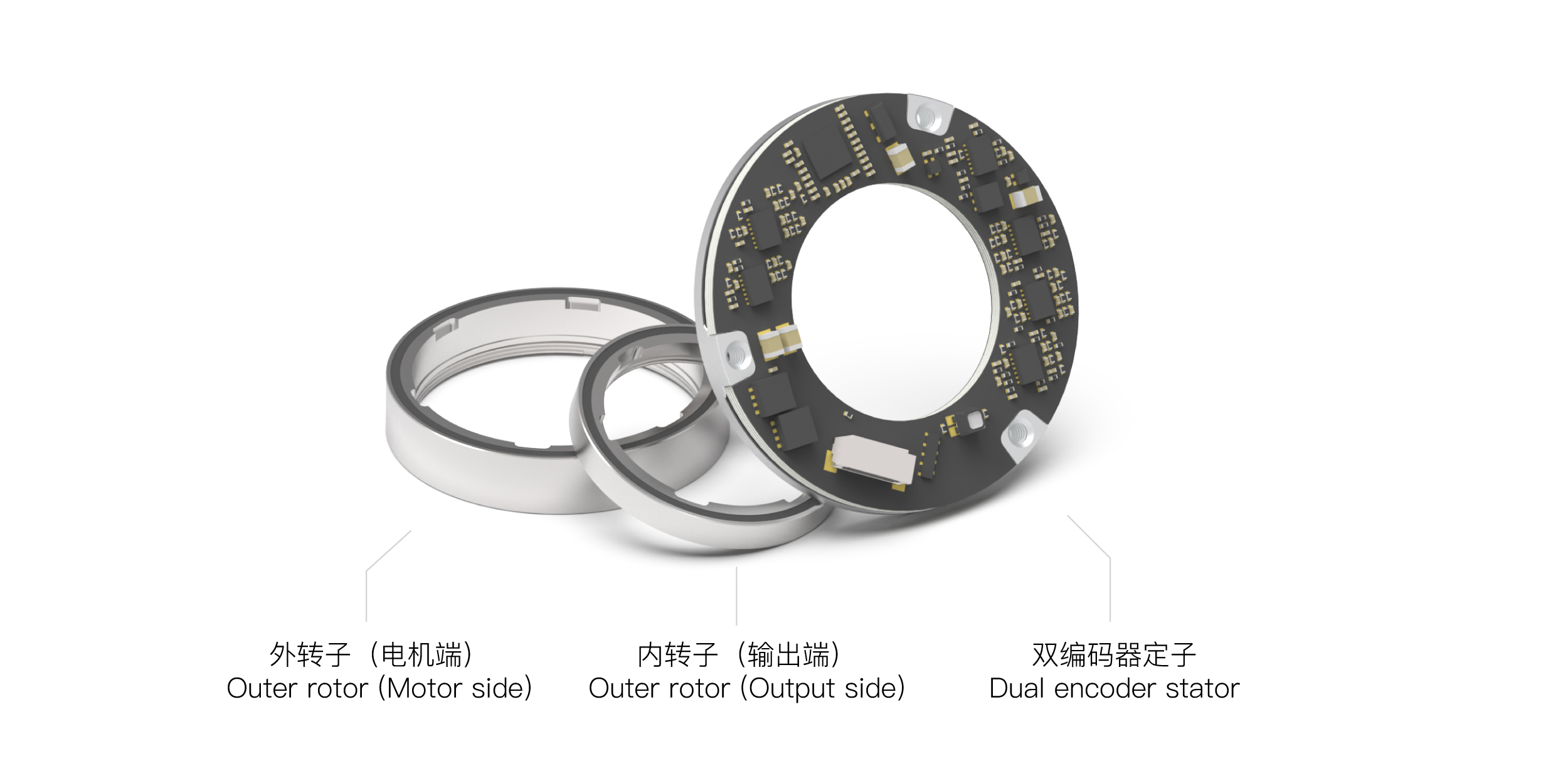

DPT双编码器

DPT双编码器由三部分组成:

- 外转子:安装于电机端

- 内转子:安装于减速机输出端

- 双编码器定子:同时测量内转子(电机端)与外转子(输出端)的角度并由一个接口输出

该系列内、外转子均使用金钢科技分离式图案测量原理,其特殊的磁场与测量方式设计可以达到高精度测量时,在如此近的尺寸下内、外圈又不互相影响

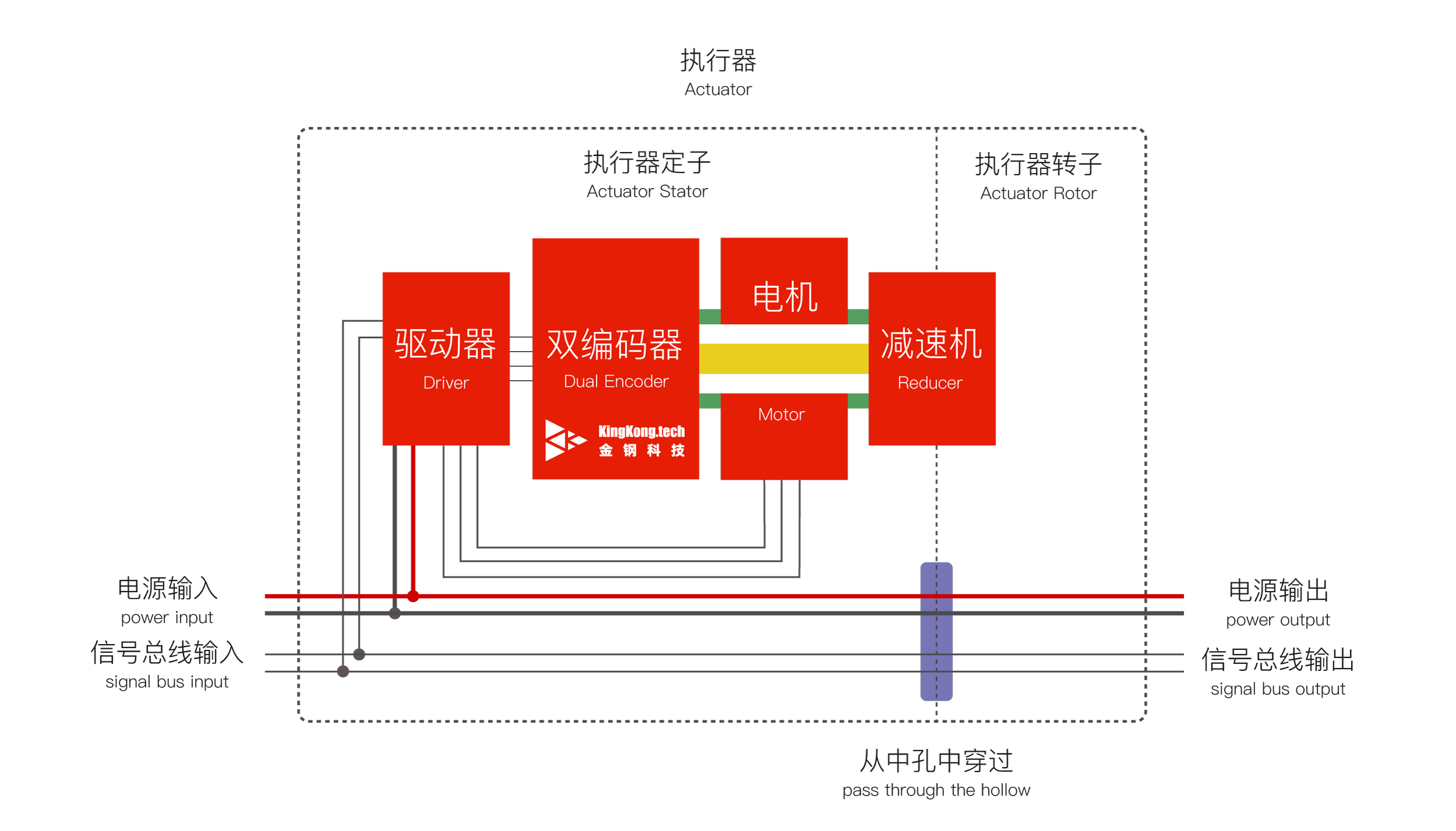

超紧凑一体化关节实现

该方案中,使用金钢科技的DPT系列,将双编码器集成到一起,且做到极小的尺寸,帮助一体化关节实现更高程度的集成与小型化。

该案例中使用的DPT双编码器尺寸型号为DPT-15-20-30,型号中的几个参数表示:

- 15:内转子内侧为M15x0.4mm的螺纹

- 20:外转子内侧为M20x0.4mm的螺纹

- 30:定子外径为30mm

如此精巧的体积,又可以做到双24位的绝对值输出,并实现了13mm的大中空,在和硬币大小类似的空间里实现如此紧凑的测量,还可以让关节在测量精度与分辨率上得到的控制效果更优,从全世界的角度去看,仅金钢科技有能力提供如此极致的产品。

安装

双编码器产品在安装时,三者均使用公差配合来达到高精度的安装精度:

- 外转子:使用螺纹锁紧于电机轴上,并使用内侧的公差配合面与轴公差配合,达到高的同轴度

- 内转子:使用螺纹锁紧于输出轴上,并使用内侧的公差配合面与轴公差配合,达到高的同轴度

- 双编码器定子:使用定子外圆与壳体做公差配合,达到高的同轴度

基于以上三者各自的公差配合后,编码器则可以高精度的方式运转。

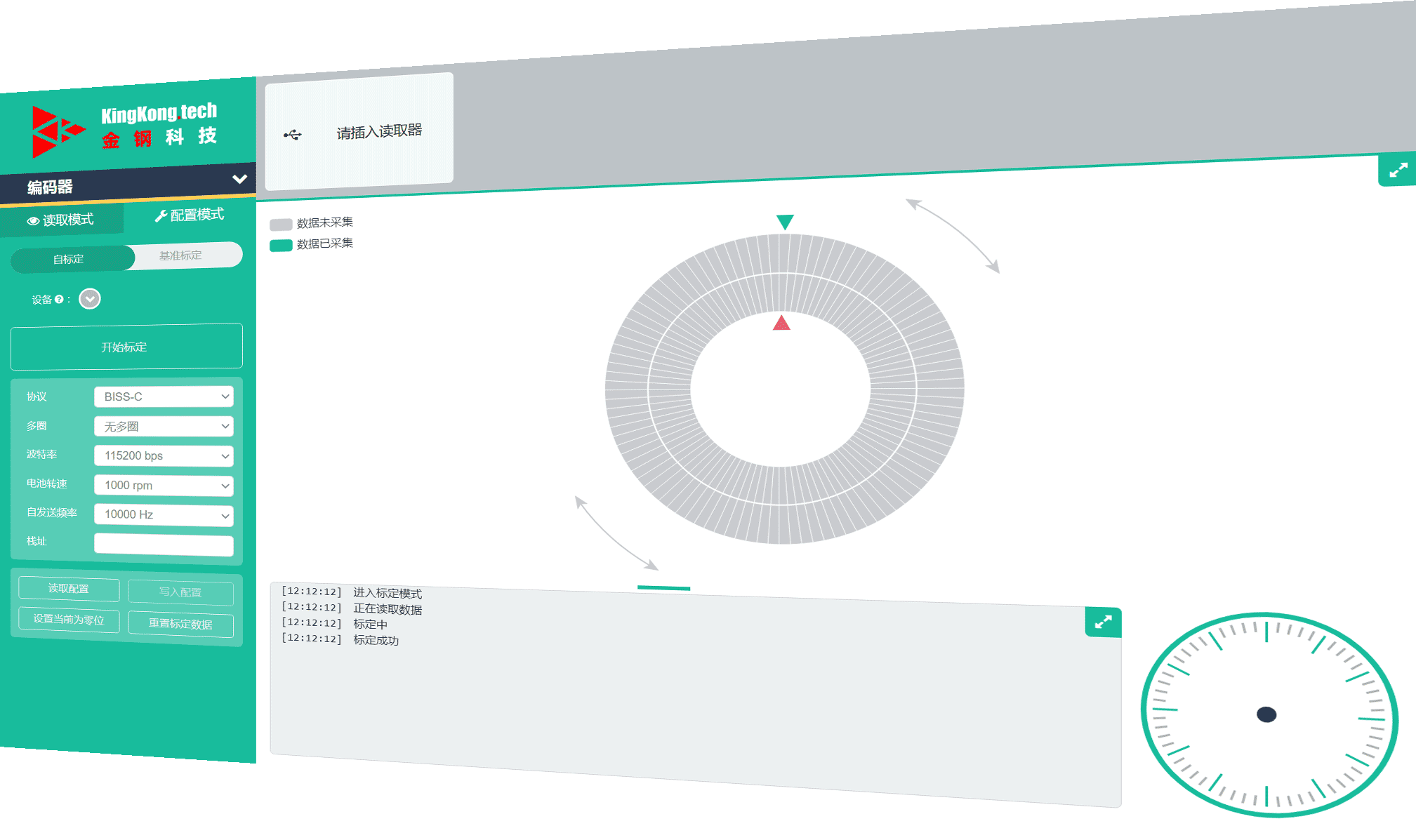

再标定流程

金钢科技图案式磁编码器会在出厂时校准、标定,在实际使用时,编码器被安装在应用产品上后,有可能会产生各种安装误差影响最终测量精度,金钢科技提供了再标定流程以帮助客户在此情景下轻松达到最高的测量精度。

再标定流程即客户在安装好后,用手转或者使用无感驱动转电机,让编码器的转子可以旋转一周并由编码器定子采集到当前的数据,金钢科技独有的空间识别标定算法会识别出当前的安装误差,包括:

- 径向误差

- 轴向误差

- 倾角误差

金钢科技独有的空间误差识别技术甚至可以精确的测量出当前的空间误差,然后会再进一步计算角度误差并补偿并重新写入到编码器内,这样则可以最高程度的达到编码器高精度输出,即使在有一定程度的结构误差情况下。

以下为金钢科技再标定软件界面:

未来

金钢科技在实现双编码器几乎在关节中隐形的同时,在未来又可以帮客户做更多物理底层的测量,在下一个版本中,我们会使用双编码器对结构刚性的感知能力,进一步帮客户计算出当前关节扭矩的高精度测量。

客户在使用时,当需要扭矩测量值时,无需再单独添加扭矩传感器,仅通过一个指令则可以读取到当前关节的高精度扭矩值,可以进一步帮助客户缩减关节尺寸,同时提升关节对环境的感知能力。